|

La naissance d’un projet…

Il y a maintenant 40 ans, les premiers vélos tout terrain apparaissaient. Alors dénués de toute technologie, ils ont su évoluer rapidement et devenir de véritables vitrines technologiques dans certains domaines (liaison au sol, matériaux). Aujourd’hui, ces vélos sont dotés de suspensions intégrales à grand débattement, de systèmes de freinage hydraulique, de cadres en composite, de pneus tubeless et affichent des poids très réduits.

Seule la transmission a fait l’objet de peu de modifications, du moins dans le principe de fonctionnement. Ce système est certes efficace, mais est-il idéal ? C’est alors que nous avons réfléchi aux innovations que l’on pourrait apporter.

La plupart des vélos actuels sont confrontés à des pertes d’adhérence, des déraillements, des casses ou usures de la chaîne, des pignons et autres éléments de transmission. D’autre part, la technologie actuelle nécessite un entretien régulier (lubrification, nettoyage). Ce qui n’empêche pas une perte de rendement lors d’une utilisation dans la boue, la poussière ou les cailloux. En effet, l’encrassement des différents éléments de transmission sont à l’origine de différentes sources de frottements et donc de pertes d’énergie. De plus, certaines règles d’utilisation doivent être respectées, telles que ne pas croiser la chaîne ou ne pas changer de rapport sous charge. Dans des conditions extrêmes, ces défauts sont beaucoup plus fréquents et deviennent de réels inconvénients. Autant de problèmes qu’ils faut remédier.

Nous avons ensuite décidé de nous orienter vers le domaine de l’enduro où tous les précédents inconvénients sont particulièrement prononcés. Cette discipline extrême du VTT met à l’épreuve les participants mais aussi leurs montures. En effet, l'enduro se pratique sur des terrains difficiles, cassants et très montagneux. Dans ce milieu nous nous sommes rendu compte que le plus problématique reste la perte d’adhérence. Confronté à une montée un vététiste à tendance à se mettre debout (en danseuse) afin de garder sa vitesse. Cette position lui permet d’utiliser l’énergie de pesanteur qu’il possède pour avancer. De plus, celui-ci va s’aider de ses bras pour exercer un effort plus conséquent. De ce fait, le centre de gravité de l’ensemble vélo et personne sera plus proche de la roue avant. Nous avons alors mené une étude montrant l’intérêt d’une transmission à deux roues motrices pour limiter le glissement.

Après avoir établi un comparatif de différentes solutions techniques, il nous a semblé que la transmission hydraulique était celle qui répondait le mieux à ces critères. Elle nous permet une mise en place simplifiée et plus fiable de la transmission intégrale. En effet, elle ne requiert pas d’arbre de transmission, de renvoi d’angle et sa robustesse est reconnue. En outre, de part sa constitution fermée, elle est propre, nécessite peu d’entretien. Toutefois, elle comporte des défauts qui ne sont pas inhérents à ce type de technologie mais plutôt à l’usage qu’il en a été fait jusqu’à aujourd’hui. La plupart des pompes et moteurs hydrauliques sont de types industriels. Elles sont donc lourdes et inadaptées, de part leurs tailles et leurs poids, vis-à-vis de notre application.

Mais, malgré les préjugés, la technologie hydraulique reste « légère » en regard de la puissance transmise. Un système adapté à notre projet ne serait donc pas forcément beaucoup plus lourd qu’un système classique à chaine actuelle.

Principe de fonctionnement

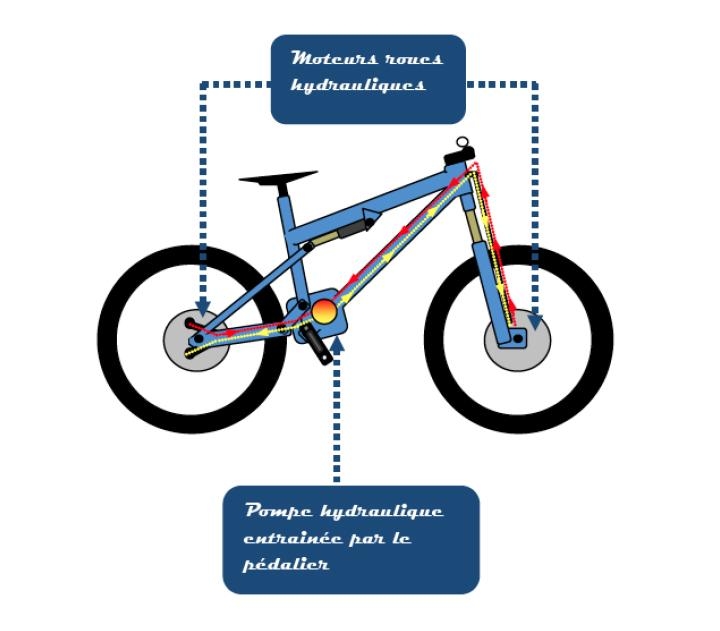

Le principe de fonctionnement est assez simple : La pompe, entrainée par le pédalier, génère un débit qui est envoyé au moteur via des flexibles (ici en jaunes). Ce fluide fait tourner les moteurs et donc les roues. Après avoir traversé les moteurs le fluide retourne via les canalisations rouges à la pompe. Pour l’instant ce circuit fermé est alimenté sous pression par le biais d’un circuit de gavage également entraînée par le pédalier. Il n’y a donc pas de temps mort au niveau du pédalage. En outre des soupapes de sécurité ont été placées pour protéger le système et un blocage de différentiel a été installé grâce à un montage en parallèle des moteurs et à un diviseur de débit. Ce système, s’il est réalisé, offrirait une grande plage de variation de vitesse et une transmission intégrale toujours active.

|

| Presentation |